- 电话 0531-58590800 | 18905317318

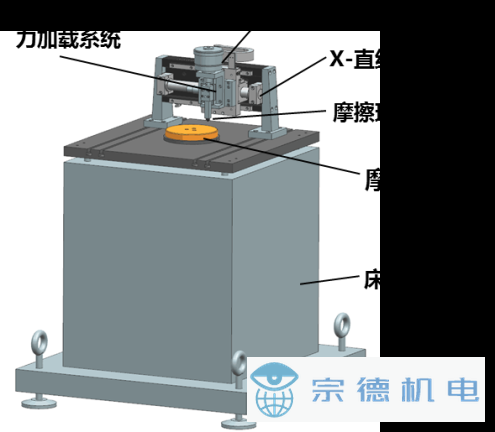

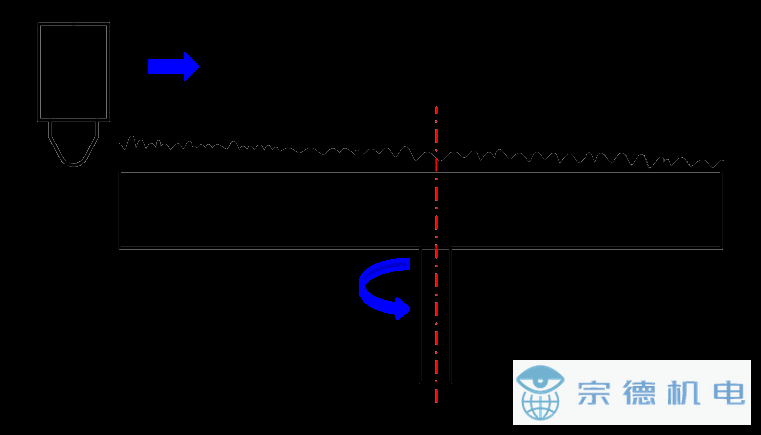

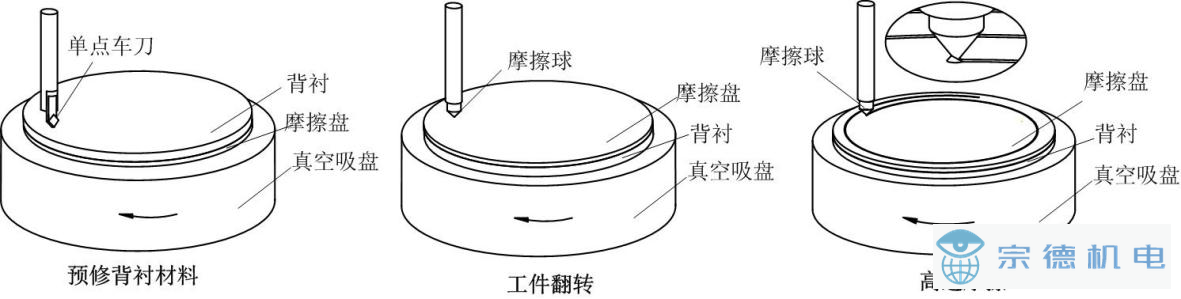

平台主要包括: 铸铁床身、内藏式动静压电主轴、高精度直线运动模组(水平方向和垂直方向)、原位动平衡系统、精密压电式测力仪等, 如图1所示。试验前对摩擦盘及主轴系统进行原位动平衡,大幅度降低主轴-摩擦盘系统在高速旋转条件下的振动,增加测试的稳定性。对于易切削加工材料,在试验前对摩擦盘进行在线超精密车削,极大程度的降低摩擦盘端面的跳动,如图2所示。对于难切削加工材料,通过增加背衬材料,辅助以互为基准超精密原位车削,降低摩擦盘的端面跳动,如图3所示。

图1 超高速摩擦试验机主机

图2 在线超精密车削

图3 互为基准在位超精密车削

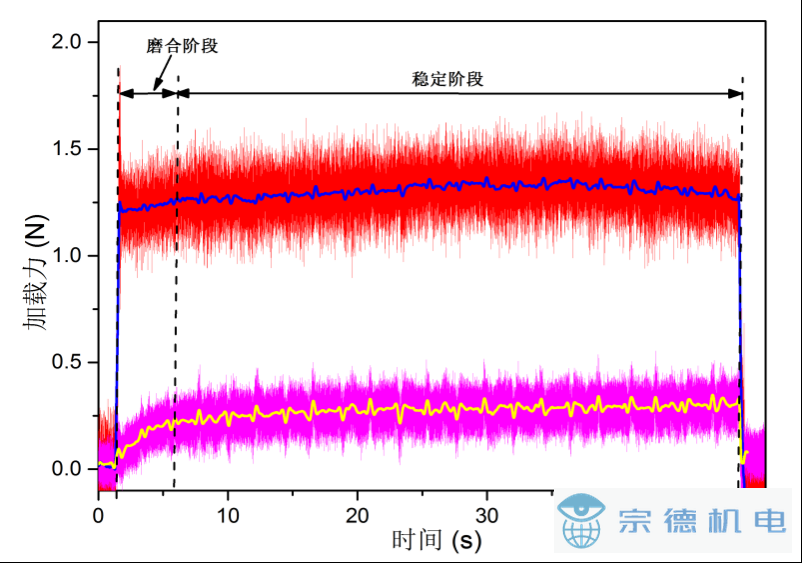

由于极大程度的降低了摩擦盘的端面跳动,相对于商用球-盘摩擦试验机而言,可以将摩擦时间急剧减小,同时提高摩擦过程的稳定性,典型的摩擦力和加载力原始力信号如图4所示。

图4 摩擦力和加载力原始力信号(摩擦速度50m/s)

功能一:超高速摩擦试验

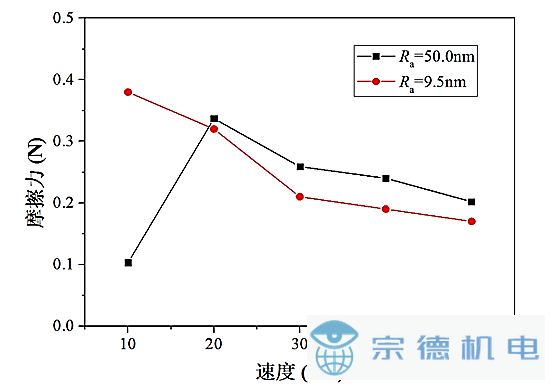

主轴最高转速为12000 rpm,配合直径为200mm的摩擦盘,最高摩擦可达120m/s。不同粗糙度表面的高导无氧铜与单晶金刚石的摩擦系数随速度变化如图5所示。

图5 摩擦系数随速度的变化(加载力1.4N)

功能二:超薄涂层的摩擦学测试。

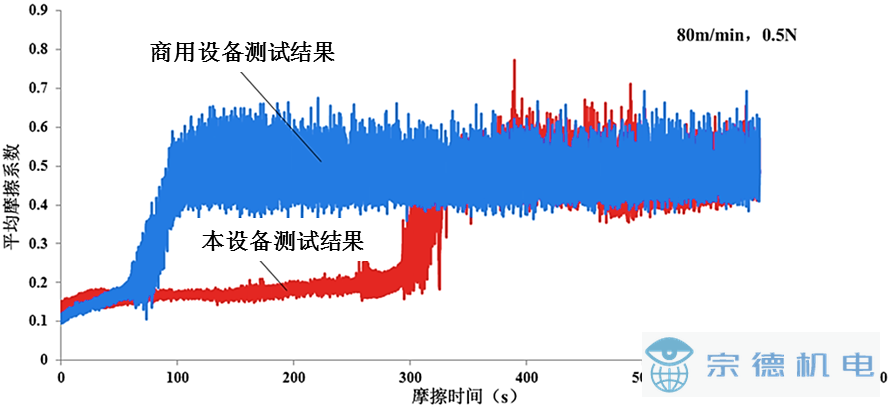

商用的球-盘摩擦试验用于摩擦盘端面跳动较为严重,在摩擦进入稳态前需要较长时间的摩擦过程。而一般的涂层材料较薄,在未进入稳态前涂层已经发生了严重磨损,导致测得的结果是涂层基体材料与另一个对磨体的摩擦系数而非涂层本身与另一个对磨体的摩擦系数,因此无法实现超薄涂层的摩擦测试。本超高速摩擦试验机由于降低了摩擦盘的端面跳动,可以大幅度的降低磨合过程,减小涂层的磨损,因此可以实现超薄涂层的摩擦试验。

图6 刀具涂层测试结果对比

(φ4mm硬质合金涂层球,涂层厚度0.5μm)

功能三:用于特定表面状态的摩擦学测试(近无摩擦的摩擦学测试)。

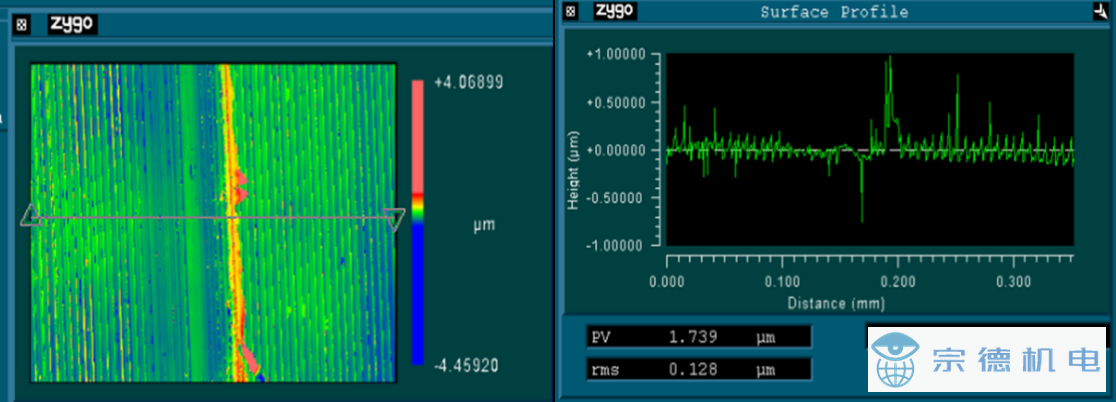

商用的球盘摩擦试验机均需要长时间的磨合过程,在摩擦过程达到稳态之前,摩擦副已经发生了严重的磨损,表面形貌发生了极大程度的改变,因此不能用于研究特定表面形貌(特定表面粗糙度、表面微织构等)的摩擦试验,本超高速球-盘摩擦试验机由于降低了摩擦盘的端面跳动,可以极大程度的降低磨合过程,实现近无磨损的摩擦学测试,因此可以用于特定表面的摩擦学测试。无氧铜与单晶金刚石组成的摩擦副摩擦后无氧铜的表面形貌如图7所示。

图7 无氧铜表面形貌

(加载力1.4N, 摩擦速度50m/s)

主要参数性能:

|

部件 |

性能参数 |

|

|

电主轴 |

转速 |

0-12000rpm |

|

功率 |

5.7 kw |

|

|

径向跳动 |

≤0.001mm |

|

|

轴向跳动 |

≤0.001mm |

|

|

直线电机 |

额定推力 |

75N |

|

定位精度 |

0.5μm |

|

|

直线行程 |

160mm |

|

|

最大速度 |

350mm/s |

|

|

最大加速度 |

100m/s2 |

|

|

微进给装置 |

最小分辨率 |

0.005mm |

|

行程 |

25mm |

|